"Schnell, präzise und kostengünstig! Die Herstellung von Triebwerksschaufeln mit F-GRIP bringt enorme Vorteile", weiß Sandra Merrien, F-GRIP Projektmanagerin bei Fresmak, einem spanischen Hersteller von Hochdruckspannern. "F-GRIP steht für ein innovatives Spannsystem, das einen von uns entwickelten spezifischen Klebstoff nutzt, um metallische Teile während der Bearbeitung zu fixieren. Nach der Bearbeitung kann der Klebstoff rückstandslos von der Oberfläche des Bauteils entfernt werden. Der Klebstoff kann sogar recycelt werden."

Bei der Herstellung von Triebwerksschaufeln ist die für die unterschiedlichen Fertigungsprozesse eingesetzte Spannsystematik entscheidend: Um Schaufelfuß und -deckband zu bearbeiten, muss das Bauteil im Bereich des komplex geformten und dünnen Schaufelprofils gespannt werden. In vielen Fällen geschieht dies, indem das Schaufelprofil definiert in einen Block aus einer niedrig schmelzenden Legierung eingekapselt wird. Der Gussblock wird dann zur Fixierung des Bauteils genutzt und danach durch Aufschmelzen wieder entfernt. Dieser Verkapselungsprozess ist neben der langen Durchlaufzeit und den damit verbundenen Kosten alles andere als ein grüner Prozess.

Unser Ziel ist es neue Wege zu finden, mit der wir unsere Teile in sensiblen Bereichen effizienter bearbeitet können.

Die Herausforderung

Als Partner aller OEMs der Luft- und Raumfahrt ist es für Leistritz von größter Bedeutung, die hohe Qualität ihrer Schaufeln für den Einsatz in Flugtriebwerken sicherzustellen. "Die Verbesserung des Schaufelherstellungsprozesses mit F-GRIP scheint eine sehr fortschrittliche Alternative zum herkömmlichen Spannen und Bearbeiten", sagt Dr. Marianne Baumgärtner, Leiterin F&E bei der Leistritz Turbinentechnik . "Deswegen wollten wir es natürlich testen."

Bearbeitungsprozess

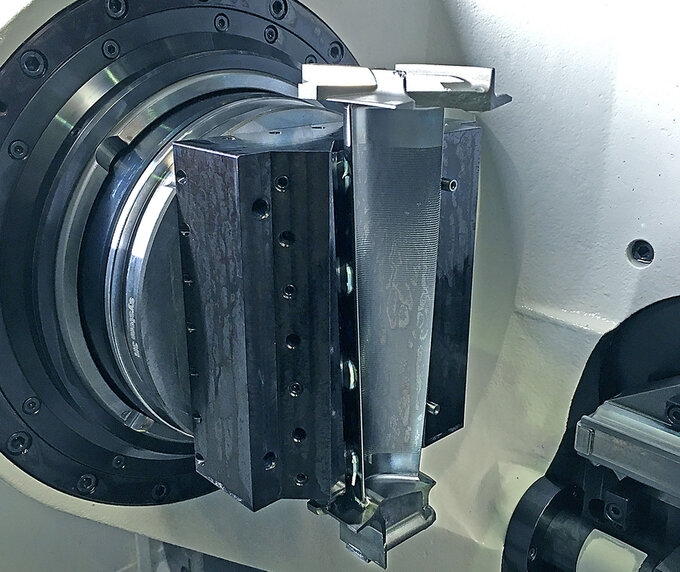

Im Oktober 2019 führte Fresmak in einer geplanten Iteration den dritten F-GRIP-Demonstrationstest für Leistritz durch. Die Testkampagne wurde in den Räumlichkeiten des ACCESS e. V., einem Technologiezentrum und langjährigen Partner von Leistritz zur Entwicklung von Materialien und Herstellungsverfahren, durchgeführt. "Für den Nachweis der Leistungsfähigkeit haben wir Fresmak gebeten, eine Triebwerksschaufel aufzuspannen, indem die konvexe Seite des Schaufelprofils auf die Vorrichtung geklebt wird.", sagt Hans-Christian Melzer, Leiter Geschäftsentwicklung bei Leistritz. Die Schaufel ist aus Titanaluminid, einem intermetallischen Werkstoff, der sehr ähnliche mechanische Eigenschaften wie Nickel-Gusslegierungen aufweist, aber nur halb so schwer ist.

Erfolgreiche Tests

Ende des Bearbeitungsprozesses

Die Bearbeitungstests wurden unter repräsentativen Produktionsbedingungen durchgeführt ohne Abstriche bei den Bearbeitungskräften, der Werkzeuggeschwindigkeit und den Vorschüben im Vergleich zu konventioneller Spanntechnik unter Serienbedingungen. Insgesamt wurden 15 Bauteile bearbeitet, die anschließend vollständig maßlich geprüft wurden.

Für Leistritz war der Testlauf ein großer Erfolg, da er zeigt, dass es möglich ist, Teile mit moderat gekrümmten Oberflächen durch Kleben zu "spannen" und so neue Anwendungen zu erschließen. "Diese Ergebnisse sind ein Ausgangspunkt für neue Möglichkeiten, Teile in sensiblen Bereichen zu fixieren und mit höherer Effizienz zu bearbeiten, was zu mehr Wettbewerbsfähigkeit führt", sagt Melzer.